咨询电话: 13704000378

半导体光刻工艺及光刻机全解析!

发布于 2025-07-10 00:49 阅读()

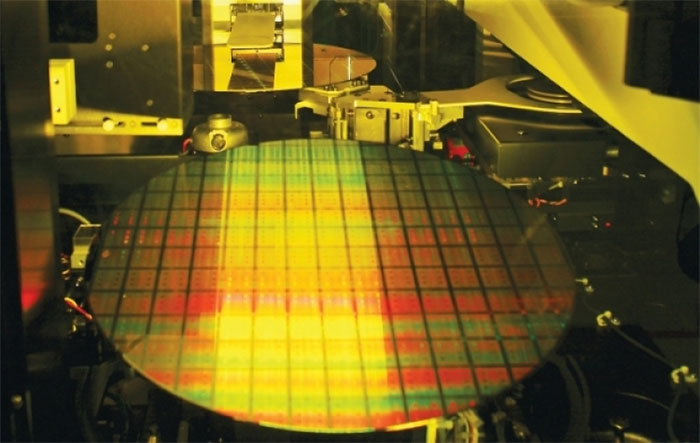

光刻工艺是半导体制造中最为重要的工艺步骤之一。主要作用是将掩膜板上的图形复制到硅片上,为下一步进行刻蚀或者离子注入工序做好准备。光刻的成本约为整个硅片制造工艺的1/3,耗费时间约占整个硅片工艺的40~60%。

光刻机是生产线百万美元/台。主要是贵在成像系统(由15~20个直 径为200~300mm的透镜组成)和定位系统(定位精度小于10nm)。其折旧速度非常快,大约3~9万人民币/天,所以也称之为印钞机。光刻部分的主 要机台包括两部分:轨道机(Tracker),用于涂胶显影;扫描曝光机(Scanning )

光刻工艺的要求:光刻工具具有高的分辨率;光刻胶具有高的光学敏感性;准确地对准;大尺寸硅片的制造;低的缺陷密度。

一般的光刻工艺要经历硅片表面清洗烘干、涂底、旋涂光刻胶、软烘、对准曝光、后烘、显影、硬烘、刻蚀、检测等工序。

方法:湿法清洗+去离子水冲洗+脱水烘焙(热板150~2500C,1~2分钟,氮气保护)

目的:a、除去表面的污染物(颗粒、有机物、工艺残余、可动离子);b、除去水蒸气,是基底表面由亲水性变为憎水性,增强表面的黏附性(对光刻胶或者是HMDS-〉六甲基二硅胺烷)。

方法:a、气相成底膜的热板涂底。HMDS蒸气淀积,200~2500C,30秒钟;优点:涂底均匀、避免颗粒污染;b、旋转涂底。缺点:颗粒污染、涂底不均匀、HMDS用量大。

方法:a、静态涂胶(Static)。硅片静止时,滴胶、加速旋转、甩胶、挥发溶剂(原光刻胶的溶剂约占65~85%,旋涂后约占10~20%);

决定光刻胶涂胶厚度的关键参数:光刻胶的黏度(Viscosity),黏度越低,光刻胶的厚度越薄;旋转速度,速度越快,厚度越薄;

影响光刻胶厚度均运性的参数:旋转加速度,加速越快越均匀;与旋转加速的时间点有关。

一般旋涂光刻胶的厚度与曝光的光源波长有关(因为不同级别的曝光波长对应不同的光刻胶种类和分辨率):

目的:除去溶剂(4~7%);增强黏附性;释放光刻胶膜内的应力;防止光刻胶玷污设备;

边缘光刻胶的去除(EBR,Edge Bead Removal)。光刻胶涂覆后,在硅片边缘的正反两面都会有光刻胶的堆积。边缘的光刻胶一般涂布不均匀,不能得到很好的图形,而且容易发生剥离(Peeling)而影响其它部分的图形。所以需要去除。

方法:a、化学的方法(Chemical EBR)。软烘后,用PGMEA或EGMEA去边溶剂,喷出少量在正反面边缘出,并小心控制不要到达光刻胶有效区域;b、光学方法(Optical EBR)。即硅片边缘曝光(WEE,Wafer Edge Exposure)。在完成图形的曝光后,用激光曝光硅片边缘,然后在显影或特殊溶剂中溶解

对准方法:a、预对准,通过硅片上的notch或者flat进行激光自动对准;b、通过对准标志(Align Mark),位于切割槽(Scribe Line)上。另外层间对准,即套刻精度(Overlay),保证图形与硅片上已经存在的图形之间的对准。

曝光中最重要的两个参数是:曝光能量(Energy)和焦距(Focus)。如果能量和焦距调整不好,就不能得到要求的分辨率和大小的图形。表现为图形的关键尺寸超出要求的范围。

曝光方法:a、接触式曝光(Contact Printing)。掩膜板直接与光刻胶层接触。曝光出来的图形与掩膜板上的图形分辨率相当,设备简单。缺点:光刻胶污染掩膜板;掩膜板的磨损,寿命很低(只能使用5~25次);1970前使用,分辨率〉0.5μm。

b、接近式曝光(Proximity Printing)。掩膜板与光刻胶层的略微分开,大约为10~50μm。可以避免与光刻胶直接接触而引起的掩膜板损伤。但是同时引入了衍射效应,降低了分辨率。1970后适用,但是其最大分辨率仅为2~4μm。

c、投影式曝光(Projection Printing)。在掩膜板与光刻胶之间使用透镜聚集光实现曝光。一般掩膜板的尺寸会以需要转移图形的4倍制作。优点:提高了分辨率;掩膜板的制作更加容易;掩膜板上的缺陷影响减小。

扫描步进投影曝光(Scanning-Stepping Project Printing)。90年代末~至今,用于≤0.18μm工艺。采用6英寸的掩膜板按照4:1的比例曝光,曝光区域(Exposure Field)26×33mm。优点:增大了每次曝光的视场;提供硅片表面不平整的补偿;提高整个硅片的尺寸均匀性。但是,同时因为需要反向运动,增加了机 械系统的精度要求。

在曝光过程中,需要对不同的参数和可能缺陷进行跟踪和控制,会用到检测控制芯片/控片 (Monitor Chip)。根据不同的检测控制对象,可以分为以下几种:a、颗粒控片(Particle MC):用于芯片上微小颗粒的监控,使用前其颗粒数应小于10颗;b、卡盘颗粒控片(Chuck Particle MC):测试光刻机上的卡盘平坦度的专用芯片,其平坦度要求非常高;c、焦距控片(Focus MC):作为光刻机监控焦距监控;d、关键尺寸控片(Critical Dimension MC):用于光刻区关键尺寸稳定性的监控;e、光刻胶厚度控片(PhotoResist Thickness MC):光刻胶厚度测量;f、光刻缺陷控片(PDM,Photo Defect Monitor):光刻胶缺陷监控。

目的:a、减少驻波效应;b、激发化学增强光刻胶的PAG产生的酸与光刻胶上的保护基团发生反应并移除基团使之能溶解于显影液。

方法:a、整盒硅片浸没式显影(Batch Development)。缺点:显影液消耗很大;显影的均匀性差;

b、连续喷雾显影(Continuous Spray Development)/自动旋转显影(Auto-rotation Development)。一个或多个喷嘴喷洒显影液在硅片表面,同时硅片低速旋转(100~500rpm)。喷嘴喷雾模式和硅片旋转速度是实现硅片间溶 解率和均匀性的可重复性的关键调节参数。

c、水坑(旋覆浸没)式显影(Puddle Development)。喷覆足够(不能太多,最小化背面湿度)的显影液到硅片表面,并形成水坑形状(显影液的流动保持较低,以减少边缘显影速率的变 化)。硅片固定或慢慢旋转。一般采用多次旋覆显影液:第一次涂覆、保持10~30秒、去除;第二次涂覆、保持、去除。然后用去离子水冲洗(去除硅片两面的 所有化学品)并旋转甩干。优点:显影液用量少;硅片显影均匀;最小化了温度梯度。

显影液:a、正性光刻胶的显影液。正胶的显影液位碱性水溶液。KOH和NaOH因为会带来可 动离子污染(MIC,Movable Ion Contamination),所以在IC制造中一般不用。最普通的正胶显影液是四甲基氢氧化铵(TMAH)(标准当量浓度为0.26,温度 15~250C)。在I线光刻胶曝光中会生成羧酸,TMAH显影液中的碱与酸中和使曝光的光刻胶溶解于显影液,而未曝光的光刻胶没有影响;在化学放大光刻 胶(CAR,Chemical Amplified Resist)中包含的酚醛树脂以PHS形式存在。CAR中的PAG产生的酸会去除PHS中的保护基团(t-BOC),从而使PHS快速溶解于TMAH显 影液中。整个显影过程中,TMAH没有同PHS发生反应。

显影中的常见问题:a、显影不完全(Incomplete Development)。表面还残留有光刻胶。显影液不足造成;b、显影不够(Under Development)。显影的侧壁不垂直,由显影时间不足造成;c、过度显影(Over Development)。靠近表面的光刻胶被显影液过度溶解,形成台阶。显影时间太长。

目的:a、完全蒸发掉光刻胶里面的溶剂(以免在污染后续的离子注入环境,例如DNQ酚醛树脂 光刻胶中的氮会引起光刻胶局部爆裂);b、坚膜,以提高光刻胶在离子注入或刻蚀中保护下表面的能力;c、进一步增强光刻胶与硅片表面之间的黏附性;d、进 一步减少驻波效应(Standing Wave Effect)。

常见问题:a、烘烤不足(Underbake)。减弱光刻胶的强度(抗刻蚀能力和离子注入中 的阻挡能力);降低针孔填充能力(Gapfill Capability for the needle hole);降低与基底的黏附能力。b、烘烤K8凯发科技过度(Overbake)。引起光刻胶的流动,使图形精度降低,分辨率变差。

另外还可以用深紫外线(DUV,Deep Ultra-Violet)坚膜。使正性光刻胶树脂发生交联形成一层薄的表面硬壳,增加光刻胶的热稳定性。在后面的等离子刻蚀和离子注入(125~2000C)工艺中减少因光刻胶高温流动而引起分辨率的降低。

光刻机,被称为现代光学工业之花,制造难度非常大,全世界只有少数几家公司能够制造。其售价高达7000万美金。用于生产芯片的光刻机是中国在半导体设备制造上最大的短板,国内晶圆厂所需的高端光刻机完全依赖进口。

在能够制造机器的这几家公司中,尤其以荷兰(ASML)技术最为先进。价格也最为高昂。光刻机的技术门槛极高,堪称人类智慧集大成的产物。

“十二五”科技成就展览上,上海微电子装备公司(SMEE)生产的中国最好的光刻机,与中国的大飞机、登月车并列。它的加工精度是90纳米,相当于2004年上市的奔腾四CPU的水准。国外已经做到了十几纳米。

测量台、曝光台:承载硅片的工作台,也就是双工作台。一般的光刻机需要先测量,再曝光,只需一个工作台,而ASML有个专利,有两个工作台,实现测量与曝光同时进行。而本次“光刻机双工件台系统样机研发”项目则是在技术上突破ASML对双工件台系统的技术垄断。

能量控制器:控制最终照射到硅片上的能量,曝光不足或过足都会严重影响成像质量。

光束形状设置:设置光束为圆型、环型等不同形状,不同的光束状态有不同的光学特性。

能量探测器:检测光束最终入射能量是否符合曝光要求,并反馈给能量控制器进行调整。

物镜:物镜由20多块镜片组成,主要作用是把掩膜版上的电路图按比例缩小,再被激光映射的硅片上,并且物镜还要补偿各种光学误差。技术难度就在于物镜的设计难度大,精度的要求高。

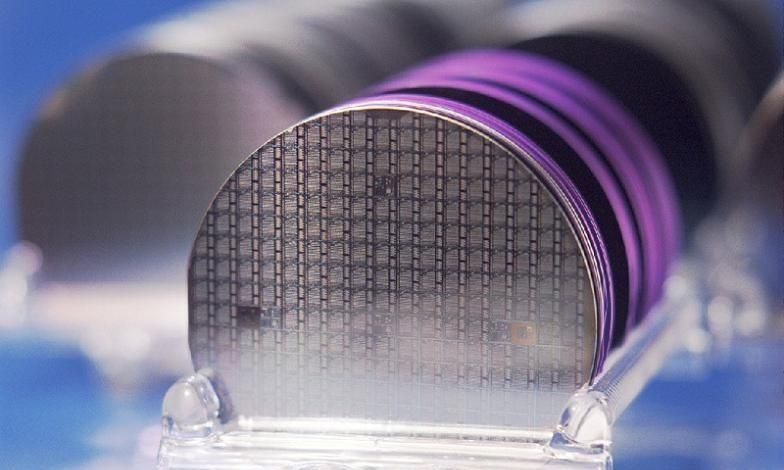

硅片:用硅晶制成的圆片。硅片有多种尺寸,尺寸越大,产率越高。题外话,由于硅片是圆的,所以需要在硅片上剪一个缺口来确认硅片的坐标系,根据缺口的形状不同分为两种,分别叫flat、notch。

内部封闭框架、减振器:将工作台与外部环境隔离,保持水平,减少外界振动干扰,并维持稳定的温度、压力。

光刻机跟照相机差不多,它的底片,是涂满光敏胶的硅片。电路图案经光刻机,缩微投射到底片,蚀刻掉一部分胶,露出硅面做化学处理。制造芯片,要重复几十遍这个过程。

位于光刻机中心的镜头,由20多块锅底大的镜片串联组成。镜片得高纯度透光材料+高质量抛光。SMEE光刻机使用的镜片,得数万美元一块。

ASML的镜片是蔡司技术打底。镜片材质做到均匀,需几十年到上百年技术积淀。

另外,光刻机需要体积小,但功率高而稳定的光源。ASML的顶尖光刻机,使用波长短的极紫外光,光学系统极复杂。有顶级的镜头和光源,没极致的机械精度,也是白搭。光刻机里有两个同步运动的工件台,一个载底片,一个载胶片。两者需始终同步,误差在2纳米以下。两个工作台由静到动,加速度跟导弹发射差不多。而且,温湿度和空气压力变化会影响对焦。机器内部温度的变化要控制在千分之五度,得有合适的冷却方法,精准的测温传感器。一个最好的光刻机,包含13个分系统,3万个机械件,200多个传感器,每一个都要稳定。

全球只有一家企业在光刻机市场上占据了80%的份额,就是处于荷兰的ASML,旗下所研发的EUV光刻机曾售价高达1亿美元一台,而且还不一定有货。皆因每台光刻机的装配大约需要50000个零件左右。国际上著名的芯片制造商如Intel、台积电、三星都是它名下的K8凯发科技股东。

阿斯麦公司ASML Holding NV创立于1984年,是从飞利浦独立出来的一个半导体设备制造商。前称ASM Lithography Holding N.V.,于2001年改为现用名,总部位于荷兰费尔德霍芬,全职雇员12,168人,是一家半导体设备设计、制造及销售公司。

新闻资讯

-

请问:为什么“国产光刻机水平不 07-12

-

国产半导体产业崛起:破解EUV 07-11

-

股市必读:美迪凯(688079 07-11

-

中国突破技术封锁!国产光刻机迎 07-11

-

光刻机国产替代空间广阔 07-11

-

光刻机半导体皇冠上的明珠 07-11

-

芯片光刻技术原理图解(光刻芯片 07-11

-

半导体光刻技术基本原理 07-11